【微型光谱仪应用】微型光谱仪在半导体生产过程中监测紫外固化光源

一、背景

半导体紫外固化技术的起源可以追溯到20世纪60年代,由于紫外线固化技术需要大量的能量和特殊的设备,因此,其发展一度受到限制。直到20世纪70年代,随着光源和光学技术的进步,人们发现光敏剂和树脂之间的光化学反应可以在瞬间完成,这使得紫外线固化技术成为了一种高效、环保的固化方法。

二、应用概述

在半导体制造中,紫外固化技术主要用于光刻工艺。光刻是半导体制造的关键步骤之一,通过紫外线照射光敏化学品(光刻胶)来形成电路图案。这个过程类似于照片冲印,光线通过包含电路图案的掩模过滤后,投射到被光敏化学品覆盖的晶圆上,形成所需的电路图案。

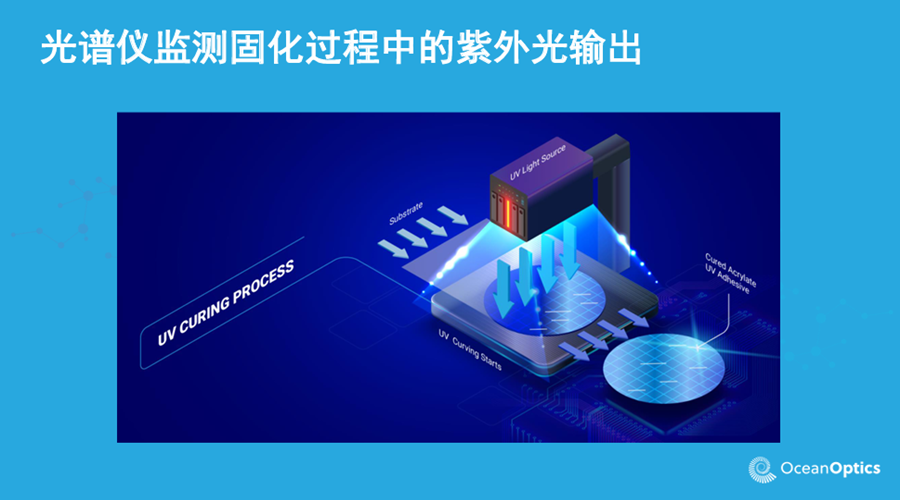

图1:半导体生产

半导体生产中,紫外固化光源的稳定性与一致性对产品质量至关重要。光谱仪通过实时监测紫外光源的输出强度和光谱分布变化,可及时发现并纠正固化过程中的问题,避免因光源强度波动导致的固化不均匀或不充分。

通过光谱仪监测紫外光源的稳定性与一致性,可以确保固化效果与产品质量。例如,UV-LED光源能够提供高达30W的点光源输出,并且每小时的稳定光谱输出小于1‰。

这种高稳定性的光源能够满足工业中大批量、长时间的生产需求,降低固化流程中的不良率。

图2:紫外固化实验装置

图3:紫外固化光源光谱

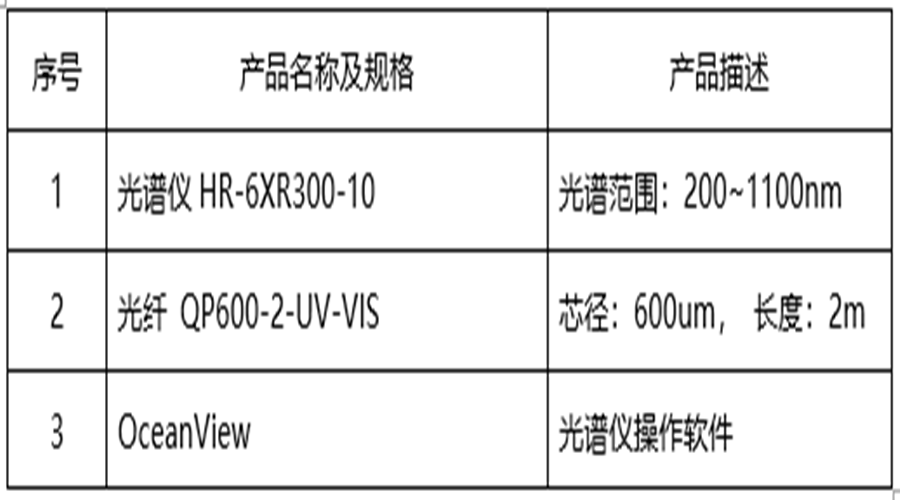

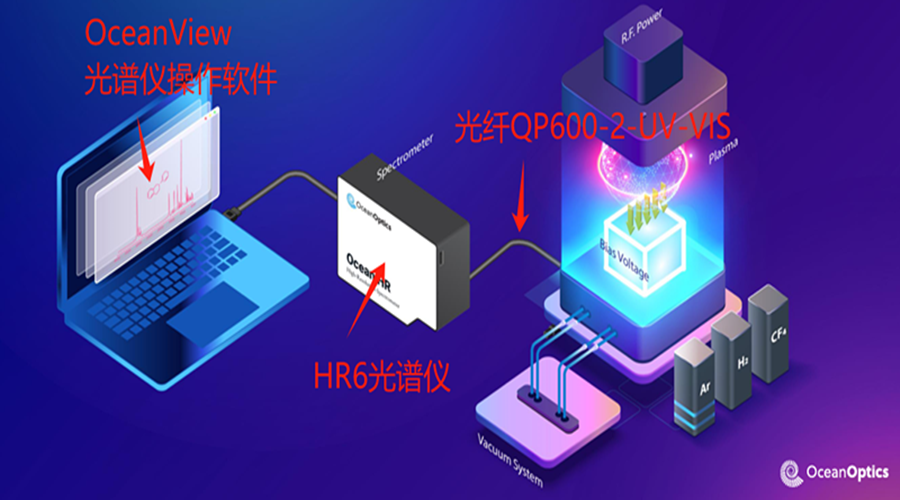

三、实验装置

典型配置如下:

四、结语

光谱仪在半导体生产中监测紫外固化光源输出强度变化具有重要意义。它不仅能够确保固化效果与产品质量,提高生产效率,降低成本,还能提升工艺控制水平,增强安全与环保。随着技术的不断进步,光谱仪在半导体生产中的应用将更加广泛和深入。

沪公网安备 31010602003785号

沪公网安备 31010602003785号